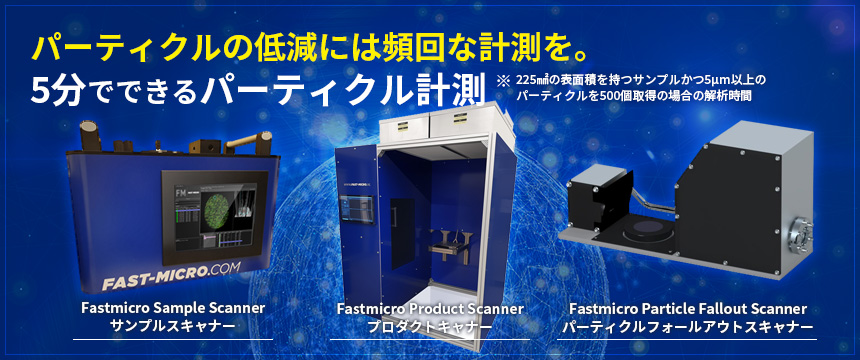

半導体製造装置・製造プロセスの

パーティクル測定ツール

製品概要

当製品は半導体業界における表面付着パーティクル(微粒子)を計測(個数をカウントし、パーティクルのサイズ及び位置情報を得る)するツールです。コンタミ対策として、半導体製造装置やパーツ・デバイスの開発・製作におけるパーティクル低減の取り組みでの活用、CVD装置など半導体製造プロセスのチャンバー内やバルブ・ポンプ・配管類の継続的なパーティクル管理にご利用いただけます。

製品は3種類のラインナップがあり、サンプルを採取しスキャンすることで手軽に自動解析が可能な「サンプルスキャナー」、ウェーハ表面やペリクル・レチクル等の製品を直接スキャンし計測可能な「プロダクトスキャナー」、そして、落下したパーティクルをリアルタイムで計測する「パーティクルフォールアウトスキャナー」をご用意しております。

従来のパーティクル計測との比較

従来、気中に存在するパーティクルではなく付着したパーティクルを計測するにはかなりの時間とコストを要しました。

Fastmicroの製品はこれを劇的に手軽なものとします。

従来の方式(SEMや表面検査装置)

高価な表面検査装置やSEMでの計測。

SEMによる計測はマニュアル作業であり、コストも時間も多大に要します。

Fastmicroなら

設備コストを大幅に節約し、作業効率を圧倒的に改善します。高頻度のパーティクル計測を可能にし、品質向上に貢献します。

Fastmicroの原理と特徴

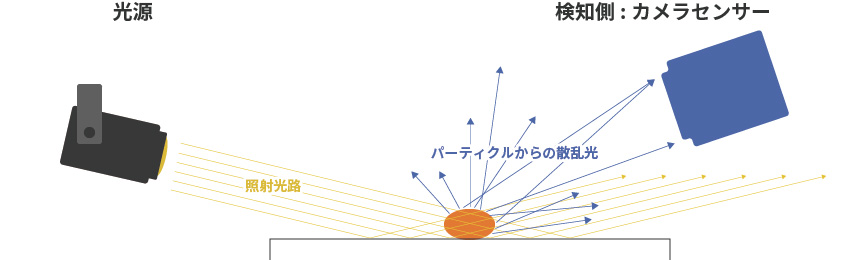

原理:ミー散乱を応用した測定法

光源から照射された光がパーティクルに当たることで散乱光が生じます。

Fastmicroはミー散乱を応用した独自の測定方により、高精度なパーティクル測定を可能にします。

Fastmicroの特徴

スピード

数分程度の解析時間でパーティクルの計測が可能です。

価格

他の方式の装置に比べ圧倒的なコストメリット。サプライチェーンの隅々まで行き渡ることを考えて作られたシステムです。

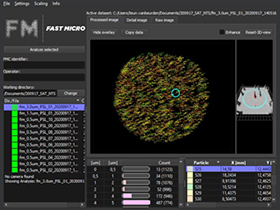

手軽さ

ごく簡単な作業でサンプル取得~解析が実行可能。直感的に使えるパーティクル管理に特化したシステムです。

EUV露光装置メーカーが500nmサイズのパーティクルをカウントする理由

Fastmicroの共同開発者として中心的な役割を果たしたASML社は「大きなサイズのパーティクル数と、より微小なパーティクル数」に関する明確な相関関係について言及しています。

昨今の半導体製造プロセスでは2桁ナノメートルを基準とした極小サイズのパーティクル低減まで求められているかと思います。

その理由としてプロセスルールの微細化がありますが、これを市場で最も牽引している企業が、EUV露光装置を実現させたASML社と言えます。

このツールはASML社が自社のEUV露光装置のサプライチェーン数千社にパーティクルの低減を求めるプロジェクトにおいて開発・採用されたものであり、製品の開発工程や、製造プロセスの頻回なパーティクル測定というシーンにおいて非常に有効なソリューションです。

アプリケーション

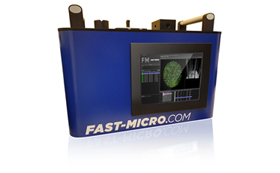

サンプルスキャナー

半導体製造装置の内部に生じるパーティクルの計測

露光装置、成膜装置(CVD、スパッタリング)、エッチング装置、洗浄装置、真空乾燥炉、アニール装置など、前工程におけるパーティクル低減に役立ちます。

装置メーカー様の開発時・設置時、半導体製造工場での稼働後の定期的な計測に。

洗浄後に残るパーティクル・ダスト・残渣の管理

半導体製造などにおける装置を洗浄した後に、その清浄度を確かめることができます。

また各装置の洗浄方法を確立するための検証にも、清浄度の評価方法としてお使いいただけます。

半導体製造装置に組み込まれるパーツ・デバイス製作

装置や製造プロセスに用いる・組み込まれるパーツやデバイスのサプライヤー様でのご利用に。

当製品はASML社がEUV露光装置を開発する際、数千社のサプライチェーンにおいて納入される部品・デバイスのパーティクル低減を行なうプロジェクトで開発・活用された実績あるツールです。

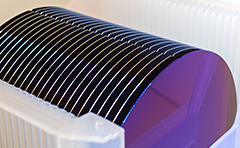

プロダクトスキャナー

ウェーハ・ペリクル・レチクル・ディスプレイ用基板

製造工程におけるパーティクルの測定・品質管理にプロダクトスキャナーがお勧めです。

大型サイズの基板表面に対する直接測定が可能で、要件に合わせたカスタムも可能です。

パーティクルフォールアウトスキャナー

成膜装置内のパーティクル発生リアルタイム計測

成膜装置内に設置し、真空環境での成膜プロセス中の落下パーティクルをリアルタイムで計測。

半導体製造ライン中のパーティクル発生リアルタイム計測

設置するだけで落下パーティクルをリアルタイム計測。

デバイスメーカー様のパーティクル低減に活動に。

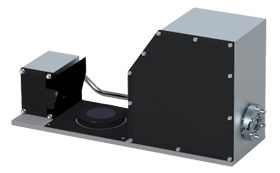

サンプルスキャナー 製品仕様

装置内表面付着パーティクルの

高速処理に対応する測定ツール

カード型サンプラーホルダーによる間接測定

- サイズ500nmのパーティクルから対応

- 直径16mmの円形のエリア内でパーティクルを収集

- 比較的粗い表面、または曲面上のパーティクルにも対応

- 手の届かない場所のパーティクル管理にも応用可能

1” ウェハーホルダーによる落下パーティクルの測定

- サイズ200nmのより小さなパーティクルにも対応

- バッチ式測定 (リアルタイム測定にも対応)

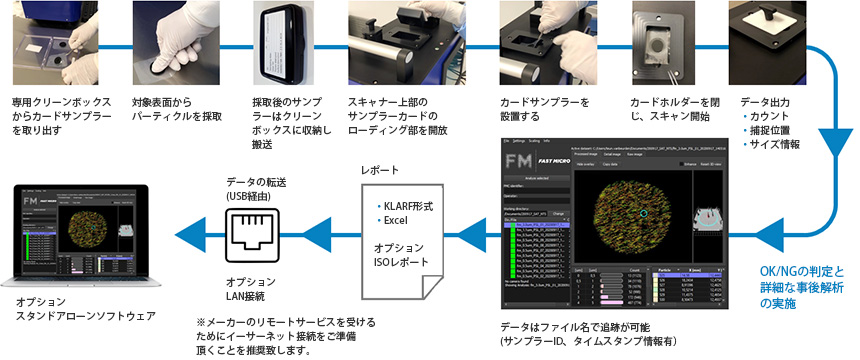

サンプリングから測定までの作業フロー

性能仕様一覧

| スキャン対象表面のサイズ | 大型サイズの基板表面に対する直接測定が可能(マルチヘッド等、カスタムデザインについても相談可) 通信インターフェースのカスタム化にも対応 |

|---|---|

| スループット | 各測定画像については数秒以内に取得 処理については1分~数分以内に実施(パーティクル数に依る) |

| 出力データ | パーティクルのカウント数, サイズおよび位置 解析、レポートおよびエクスポート機能付き, 標準binサイズ, ISOレポート, KLARFおよびExcel形式のファイルを含む |

| パーティクル捕捉率(Capture Rate, CR) およびカウント数 | > 99% (3σ) (PSL equivalent ≥ 0.2 µm & ≤ 20 µm) |

| 位置精度 | ≤ 80um (3σ) (PSL equivalent ≥ 0.2 µm & ≤ 20 µm) |

| 位置繰り返し精度 (載せ替え時の再現性精度含む) | ≤ 30um (3σ) (PSL equivalent ≥ 0.2 µm & ≤ 20 µm) |

| パーティクルサイズ測定精度~0.5, 1.0, 3.0 µmのサイズを持つPSL上の各パーティクルを測定した場合 | ± 20% (3σ) (PSL equivalent ≥ 0.2 µm & ≤ 20 µm) |

| パーティクルサイズ測定の繰り返し精度 | ≤ 20% (3σ) (PSL equivalent ≥ 0.2 µm & ≤ 5 µm) |

| 表面/裏面/ホール面におけるパーティクル分類精度 | > 99% (3σ) (PSL equivalent ≥ 0.2 µm & ≤ 20 µm) |

| クロスオーバーコヒーレンスチェック KLARFデータ, 0.5, 1.0 & 3.0 µm PSL’s | 4,7,9 の各測定仕様に関して、90%超の測定データの値については10%以内の偏差に収まることを確認 |

プロダクトスキャナー 製品仕様

大型サイズの基板の表面に対し直接測定を実施可能

モジュラー型の機器構成だから

あらゆるサイズの製品に対応

アプリケーション例

- ペリクル(表面および裏面)

- レチクル(ブランク表面および裏面)

- ブランクウェハー表面および裏面

- ディスプレイ用基板の表面付着パーティクルの検査(クラック検査含む)

性能仕様一覧

| 検出限界 | 500 nm以上(PSLパーティクルの測定時、捕捉率 > 90%の場合において) |

|---|---|

| サイズ精度 | PSLパーティクルの規定サイズから20%以内に収まる 典型的なパーティクル校正サイズ: 0.5, 1, 2 または5 μm |

| スループット | 画像取得スピード(1ショット): 1分以内; データ解析処理5分以内: 225 mm2 の表面積を持つサンプル且つ5µm以上のパーティクルを500個取得の場合 |

| 出力データ | パーティクルのカウント数, サイズおよび検出位置 分析データ, レポート, エクスポート機能 : 標準ビンサイズ, ISOレポート, KLARF形式およびExcel形式ファイルに対応 パーティクル♯のオーバーレイイメージ(注釈付き)および 任意に選択したパーティクルの3次元プレゼンテーション |

| 再現性 | サンプラーカードを20回交換し、100個のパーティクル(サイズ0.5 um < PSLパーティクルサイズ < 50 um)を検出した際の再現性 : > 90% ※同条件での装置間比較の際も同じ結果となる |

| 装置外寸・重量 | スキャナー本体: 600 X 270 X 352 mm3 重量: 16 kg 梱包時貨物外寸: 710 X 530 X 670 mm3 重量: 45 kg |

| 非破壊測定の特長について補足説明 – 対象表面へのクロスコンタミネーションの心配はありません | 非破壊測定: 繰り返し測定およびSEM-EDX測定の実施が可能 対象表面の測定エリアには非接触(間接測定) PMCサンプルへのクロスコンタミネーションのリスクはありません 装置本体内の測定部におけるパーティクル発生リスク(例: 可動部品の劣化、破損、摩擦等)はありません |

| サンプラーおよびサンプルのハンドリングに関する要件 | 上記性能仕様については認定済みのサンプラーカードを用いて測定を実施した場合のみ達成可能です。 上記性能仕様を満たすにはサンプルの不純物による汚染レベルがお客様の管理認定レベルよりも10倍以上低いものであることが求められます。 クリーン環境※での使用をお勧め致します(※クリーンルームISO7以上の環境) |

新ラインナップのご紹介

プロダクトスキャナーの新製品群FM-PDSがリリースされました。

検出限界が100nmと、これまでのFastmicro製品の中でも最小サイズです。

また1時間に400枚のウェハーを計測することができ、非常に高速かつ精度の高い測定を可能にしています。

より厳密なパーティクルの測定をお求めのお客様に最適です。

製品の詳細につきましては、ぜひお気軽にお問い合わせください。

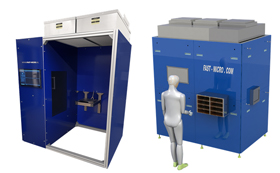

パーティクルフォールアウトスキャナー 製品仕様

落下パーティクルをリアルタイムで計測。

自然環境はもちろん、真空環境に対応。

据え置き/装置組み込み共に可能。

アプリケーション例

- 真空蒸着やスパッタリングプロセスにおいて、装置内でのパーティクル発生をリアルタイム計測

- パーティクル発生が疑われるエリアに設置し、落下パーティクルを自動計測

- 装置の研究開発時に、装置内でパーティクル発生状況をリアルタイム計測

性能仕様一覧

| 機能 | 数秒毎にセンサー部に表面付着したパーティクルを継続モニタリング。 |

|---|---|

| 検出限界 | ・500nm以上(PSLパーティクルの測定時、捕捉率 > 90%の場合において) ・A Field of View of 1″ diameter on a replaceable 2″ diameter surface (25mm on 50mm) |

| 適用環境 | 自然環境及び真空環境 |

| 装置外寸 | LxWxH: 405mm x 183mm x 209mm |

| 出力データ | Analysis: Quantity, Timestamp, Position and Size of particles Adder analysis: monitoring of incremental particle levels Annotated image with particle detection overlay, plus ‘3D’ signal representation of any operator-selected particle Reporting: export function including KLARF and Excel Files (including standard bin sizes) Qualification report in UI and PDF, according to ISO standards 14644-9 and 14644-17 |