センサーやMEMSデバイス製造時のパーティクル低減

センサーやMEMSデバイス製造工場において、パーティクル低減は重要です。成膜工程や露光工程が存在するこれらデバイス製造では、パーティクル(微粒子)の混入により不適合品が発生します。

製造プロセスとパーティクル

センサーデバイスやMEMSデバイスの製造には、成膜や光リソグラフィが行なわれることから、異物であるパーティクルの混入は厳禁です。

センサー・MEMSのパーティクル(ダスト)管理

常に新たな技術開発が行なわれ、多種多様なセンサー・MEMSが展開される製造ラインにおいて、迅速なパーティクルの検出と低減活動は重要です。

しかし、パーティクルカウンターでは発生源の特定が難しく、SEM等の電子顕微鏡を用いる分析は手間もコストも掛かることから迅速かつ有効な分析ができず、歩留まり向上について課題があるケースがあります。

凹凸がある面のダスト管理は困難

表面に凹凸のあるものは、凹凸の高さが1mm程であっても従来の光学装置でダストやパーティクルを測定することは困難です。

そこで、上記の課題を解決するパーティクル測定ツールをご紹介いたします。

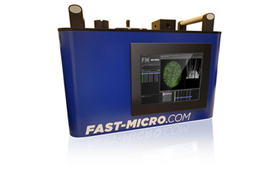

表面パーティクルの測定ツール サンプルスキャナー

サンプルスキャナーは、成膜工程や露光工程で大敵となるパーティクルについて、装置や搬送経路などの表面に付着したパーティクルを直接採取し測定(カウント)できるツールです。

センサー・MEMSデバイス製造のパーティクル管理に

サンプルスキャナーは最小500nmサイズの「表面付着」パーティクルの個数を5分で計測できるツールです。

気中パーティクルカウンターによる測定では空中に浮遊しているパーティクルに限定されます。

しかし実際は装置内壁や搬送経路等に表面付着しているパーティクルが何らかの作用により浮遊・落下し汚染を生じさせることから、気中のみでは発生源の特定が難しいという課題がありました。

Fastmicroプロダクトスキャナーは、気になる箇所にサンプラーカードを貼り付けて直接採集することから、迅速なパーティクル測定を安価に行なうことが可能です。