半導体の検査装置

目次

半導体製造工程で用いられる検査装置の種類と特徴、及び新しい検査装置についてご紹介します。

前工程での検査装置

各製造プロセスに挟み込まれる検査のほか、半導体製造工場(クリーンルーム)内の清浄度維持のための検査も含んで言及いたします。

気中パーティクルカウンター

クリーンルーム内の浮遊塵(パーティクル)の個数を計測します。

気中に浮遊したパーティクルはウェーハに堆積することでプロセス中に不良を生じさせるため厳格に管理されています。

落下塵カウンター

気中のみではパーティクルの計測は不十分です。

ウェーハ表面に落下し堆積したパーティクル(落下塵)の個数を数える測定器が使用されます。ただし検出可能なサイズは㎛オーダーのものであることが多く、それ以下の半導体製造工程で問題となる微細なパーティクルは顕微鏡で観測する必要が生じます。

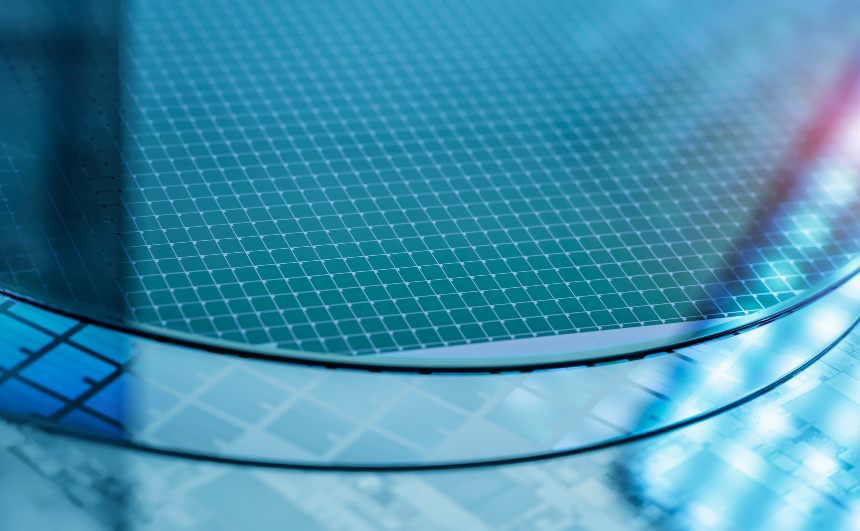

ウェーハ欠陥検査装置

ウェーハ上の欠陥・異物を検出する装置です。

カメラによる撮影を行ない画像認識技術を活用するものや、レーザー光を用いた表面や内部の検査を行なうものなどがあります。

膜厚測定装置

ウェーハ上に成膜した薄膜の膜厚を測定する装置です。

膜厚のみではなく表面の様々な状態を評価することも可能な装置があります。

搬送経路や装置内のコンタミ検査装置

最終的に後工程の検査により不適合品が発見された場合、それがどのプロセス/どこから生じたものなのかを特定したいシーンがあります。

パーティクルの発生・微細異物のコンタミが生じている箇所の特定を行なうために、装置内部、搬送経路、クリーンロボット等の表面に不着しているパーティクルを直接採取し測定します。

フォトマスク検査装置

DUVやEUVによるマスクの欠陥検査装置は非常に優れた装置ですが、価格も高額です。

マスクやペリクル表面に不着したパーティクルを気軽に測定可能な低価格のツールも存在します。

後工程での検査装置

外観検査装置

カメラによる外観検査により、リードフレームの不具合等パッケージング時の問題を検出します。

バーンイン試験装置

初期不良を検出するため、温度・電圧による負荷を掛ける試験装置です。

半導体試験装置(プローバ・テスタ)

パッケージ化された半導体デバイスに対し、プローバで正確な位置にプローブを当てた状態で電流を流し、正常動作を確認します。

ご紹介した製品

新型コロナウイルスからの半導体不足、クリーンルーム内の難燃性材料への部材変更、情勢の急激な変化からのライン立ち上げ・変更・再稼働など、パーティクル・コンタミの低減に関する取組みがデバイスメーカー様、装置メーカー様共に求められています。

それに対し、今までできなかった手軽な表面検査が可能なツールをご検討いただいてはいかがでしょうか?