AEMによる水電解の仕組みと可能性

地球温暖化対策として水素社会の実現を目指し、水素を生成するための水電解技術の研究開発が進められています。

中でも近年注目なのはAEMという方式を用いた水電解です。その背景には、従来の方式に比較しコストや性能面でより優れたAEMが開発されている事実があります。

ここではAEMについての詳しい解説から、AEM型水電解装置(エレクロトライザー)の製造において有効なソリューションをご紹介いたします。

AEMとは?

AEM(Anion Exchange Membrane)とは、アニオン交換膜のことです。ここではアニオン交換膜を用いた水電解について解説いたします。

仕組み・原理

まず水電解とは、水(H₂O)を電気分解することで酸素(O₂)と水素(H₂)を得ることを指します。

電気分解を行うには、いくつかの方式があります。その方式の一つにAEMがあります。

AEMで水素を生成する仕組みは、水電解の原理を少し応用したものです。

まず陽極と陰極の電極でアニオン交換膜を挟み、水と反応させます。

すると陽極側では水から水素(H₂)と水酸化物イオン(OH-)を生成します。その後、水酸化物イオン(OH-)が膜を通り陰極に移動すると、陰極側では水(H₂O)と酸素(O₂)を生成します。

構造

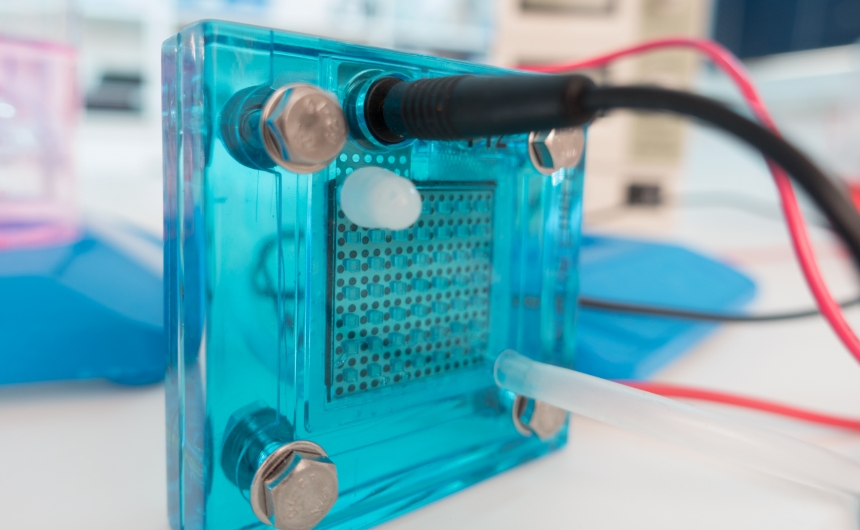

水電解を行う最小単位のコンポーネントをセルと呼びます。セルは、セパレータとMEAによって構成されています。

セパレータとはセル同士の境界を形成する板で、カーボンや金属で作られます。

MEAは水電解の反応を行うコアとなる部分で、MEAの構成要素の違いが水電解方式の違いです。

ここではAEMを用いて水電解を行う際の、MEAの構造を解説します。

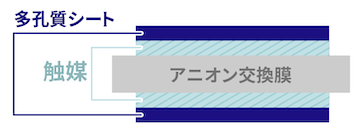

アニオン交換膜を中心に、両側を導電性のある多孔質シートで挟みます。

またアニオン交換膜と多孔質シートの間に触媒を塗布する必要があります。この触媒には、非カーボン系の金属触媒やアイオノマー等が用いられます。

AEMとPEMの違い

AEMを用いた水電解のほかに、研究開発が盛んなのはPEMを用いた水電解です。

この2つの方式の違いを解説いたします。

AEMもPEMも、構造にMEAを持つ点はよく似ています。

しかし、下記図から分かるようにその構成要素が異なるため、生産性における長所と短所にも違いが現れます。

コスト面

セルの製造コストにおいては、AEMが優れているといえます。

その理由に、PEMは二酸化イリジウムや白金などの非常に高価な貴金属を、触媒として必要とすることが挙げられます。

AEMは、PEMほど高価な触媒を必要としないため、製造コストを抑えることができます。

電解性能面

電解性能においては、PEMがやや優れているといえます。

理由として、膜のイオン伝導率や触媒活性がPEMの方が高いことが挙げられます。

しかし近年研究が進められ、PEM水電解性能と同等あるいは上回る性能を実現したAEM水電解の例も見られます。

AEM活用への期待

AEMもPEMもまだ研究開発が進められている途中であり、総合的にどちらが優れているかということは一概には言えません。

しかし、新たに台頭してきたAEMへの期待は大きいです。

製造コストを従来よりも抑えられるため、より多くのセルをスタックすることで十分な電解性能を発揮できる可能性があります。

AEM型セルの製造方法

セルの製造において軸となるのは、やはりMEAの製造です。中でも研究開発時により着目されるのが、触媒塗布の工程です。

触媒は水電解の性能に大きく関わります。そのため薄く均一に塗布することが非常に重要です。

AEM型セルの触媒塗布における注意点

AEM型で使用される触媒材料は、密度が高いため沈殿しやすいことが注意すべき点です。

触媒材料が沈殿したまま塗布を行うと、水電解反応に関わる物質の偏りが生じます。

結果的に水電解効率の低下に繋がるため、対策が必要です。

Sono-Tekの超音波スプレーで触媒の偏りを防止

MEA製造において、Sono-Tekの超音波スプレーが有効なソリューションとして注目されています。

実際に、触媒塗布の工程における大手企業様の研究開発にも採用されています。

超音波振動によって霧化した触媒は、非常に薄く均一な塗膜を形成することができ、性能の向上に貢献します。

また、噴射前にシリンジポンプ内に超音波振動を加え、沈殿していた粒子が触媒インク内に均一に分散されるよう撹拌を行う機構を持っています。

そのためAEM型セルの製造に最適です。

当製品は研究開発用の小型のモデルから、量産に対応できるモデルまで幅広いラインナップを取り揃えております。

水電解技術の研究開発から、水電解装置の製造に向けた量産までシームレスに展開が可能です。