PCFC(セラミック燃料電池)とは?

PCFC(セラミック燃料電池)とは、プロトン導電性セラミックを電解質として用いて、水素と酸素の化学反応によって電気を生み出す燃料電池の一種です。

Protonic Ceramic Fuel Cellの頭文字を取って、PCFCと呼ばれています。

燃料電池の中でも、新しい次世代型燃料電池として近年注目されている存在です。

ここではPCFCについて、基礎情報やこれからの研究開発において適用可能性のあるソリューションをご紹介いたします。

PCFCの仕組み

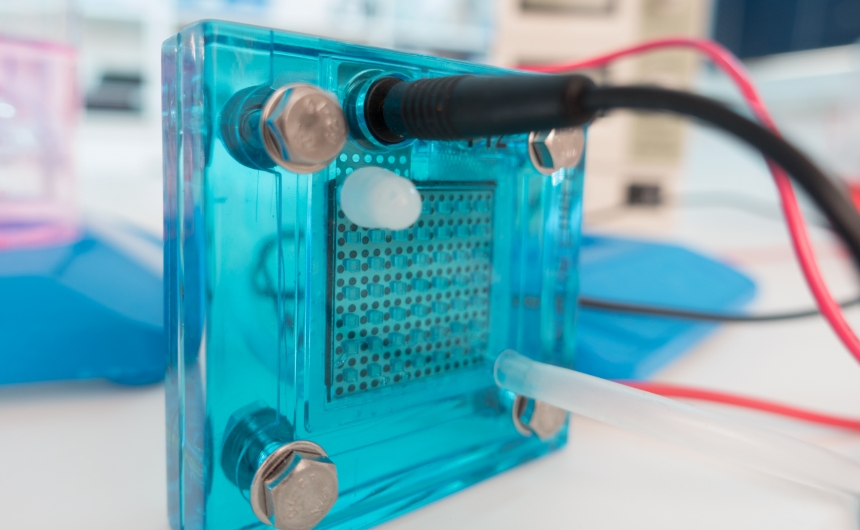

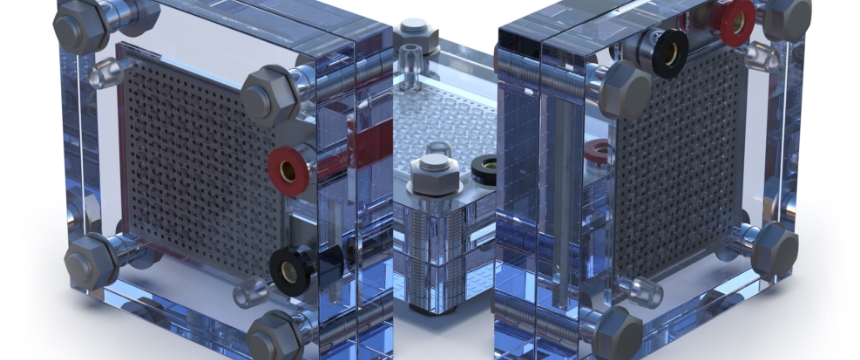

PCFCのセル(発電のコア部分)は、他の燃料電池と同様に3つの主要要素で構成されています。

中央に電解質、その両側に空気極(カソード)と燃料極(アノード)を配置します。

空気極からは酸素が、燃料極からは水素が供給され、セル内部で化学反応を起こすことで発電します。

これまでの燃料電池とPCFCの違いは、電解質にプロトン導電性セラミックを用いることです。

具体的な材料の確定についてはまだ研究・検証段階ですが、有力な候補としてイッテルビウム添加ジルコン酸バリウムが挙げられます。

また、空気極および燃料極の材料についても併せて研究が進められています。

PCFCが注目されている理由

PCFCは燃料電池の中でも、近年特に注目されている存在です。

その理由を一言で表すと、「PEFCとSOFCの利点を抽出した燃料電池」であるためです。

PEFC(固体高分子形燃料電池)とSOFC(固体酸化物形燃料電池)はどちらも燃料電池の一種です。

それぞれの利点を活かして、燃料電池自動車やエネファームとして既に実用化もされています。

しかし水素社会実現のためには、まだ欠点や課題が残っており、未だ研究開発が続いています。

この3つの燃料電池を、下記表を元に比較しながら解説していきます。

(各数値はあくまで暫定であり、研究開発によりさらに向上すると予想されます。)

| PEFC | SOFC | PCFC | |

|---|---|---|---|

| 運転温度 | 70~90℃ | 700~1000℃ | 500~600℃ |

| 伝導種 | プロトン(H⁺) | 酸化物イオン(O²⁻) | プロトン(H⁺) |

| 発電効率 | 30~40% | 40~65% | 55~65% |

| 貴金属使用の有無 | 有 | 無 | 無 |

長寿命

燃料電池の寿命に関わる要素に、運転温度があります。

SOFCは運転温度が非常に高いためセルの構成要素が劣化しやすく、長寿命化が難しいという課題がありました。

一方PEFCは、SOFCよりも大幅に低い温度での作動が可能で、長寿命が利点です。

PCFCの場合は、600℃を下回る温度での作動が可能です。

これからの研究開発では、運転温度をさらに下げる試みが予想され、長寿命化の実現が期待されています。

高効率

燃料電池の発電効率には、電解質の性質が大きく関わります。

まず、発電効率の数値を見ると、PEFCよりもSOFCの方が高効率であることが分かります。

理由として、SOFCは電解質にセラミックを用いており、高温下で作動すると高い発電効率を発揮するためです。

PCFCもセラミックを電解質とするため、SOFCと同様の特長を持ちます。

また、伝導種の違いも発電効率に関係しており、プロトン(H⁺)が伝導するPEFCとPCFCの方が、SOFCよりも高効率です。

その理由は、プロトン(H⁺)が伝導すると燃料である水素が希釈されないためです。

伝導種の違いは、化学反応後に水が空気極と燃料極どちらに発生するかを左右します。

酸化物イオン(O²⁻)が伝導すると、燃料極側に水が発生し、燃料を希釈してしまい発電効率の低下に繋がります。

プロトン(H⁺)が伝導すると、空気極に水が発生し、燃料の活用を阻害しません。

PCFCはプロトン導電性セラミックを電解質とすることで、SOFCとPEFCの発電効率における特長を併せ持つことができます。

低コスト

製造コストの抑制も重視されるポイントです。

PEFCの低コスト化の課題に、触媒として貴金属を使用することが挙げられます。

触媒は、電解質と両電極の間にそれぞれ塗布し、発電効率の向上に寄与します。しかし、高価な貴金属を使用するためコスト抑制のネックになっています。

一方、SOFCは貴金属を使用せず高い発電効率を発揮します。

しかし、運転温度が高温なため、SOFCを構成する材料は高温に耐えられるものであることが条件です。

そのため使用できる材料の幅に限りがあり、SOFCも低コスト化が難しい状況です。

PCFCは貴金属を使用しないかつ、SOFCよりも低温で作動できます。

そのため、これからの研究開発で低コストの実現が期待されています。

PCFCの研究に適用可能性のある塗布装置

PCFCは、これまでの燃料電池の課題を解消し、水素社会の実現に繋がると期待されている存在です。

これからより活発になっていくPCFCの研究において、超音波スプレーが適用できる可能性があります。

超音波スプレーは、超音波振動により液体を霧化させ、非常に薄い塗膜を形成する塗布装置です。

中でもSono-Tekの超音波スプレーは、燃料電池や水電解装置のMEA製造に活用されています。

ここでは、燃料電池や水電解装置における具体的な活用例をご紹介いたします。

触媒材料のコストを抑制

Sono-Tekの超音波スプレーは、PEFCの製造工程に使用されています。

PEFCは触媒に高価な貴金属を使用しており、より薄く触媒を塗布することによるコスト抑制が試まれています。

Sono-Tekの超音波スプレーは、10μm以下の薄さで厚みの均一な塗膜を形成することができます。

それにより触媒の消費量を最小限に抑え、コストを低減します。

塗膜の厚みをコントロールし、発電効率を向上

またPEFCは、触媒の厚みに傾斜構造を付与することで性能が向上するケースがありました。

Sono-Tekの超音波スプレーは、周波数とノズルを切り替えることにより、液滴サイズや流量の調節も可能です。

それにより、塗膜の厚みをコントロールし、傾斜構造を実現することができます。

材料の性質が均一な塗布を実現

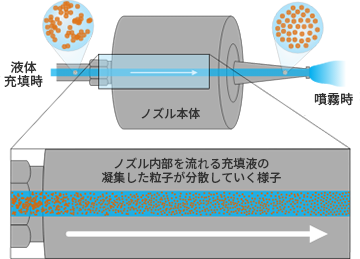

塗膜の形成において重要なのは、膜厚の均一さだけでなく、含まれる粒子が均一に分散することです。

塗布材料に含まれる粒子が均一に分散すると、塗膜の性質も均一になり、発電効率などの性能向上に繋がります。

水電解装置の製造において、沈殿しやすい材料を均一に塗布したいケースがありました。

そこで、Sono-Tekの超音波スプレーが採用されています。

採用された理由に、充填された材料を撹拌する機構があります。

材料を噴射する前にシリンジポンプ内に超音波振動を加え、沈殿していた粒子が均一に分散されるよう撹拌を行うことができます。

それにより、性質上も均一な塗膜の形成を実現しています。

次世代の燃料電池として注目を集めるPCFCの研究において、Sono-Tekの超音波スプレーが有効かもしれません。

超音波スプレーの適用可能性についてのご質問や、より詳しい情報を知りたいなどございましたら、ぜひお気軽にお問い合わせください。