燃料電池の製造に最適な塗布方式はどれか?

近年、燃料電池は脱炭素社会を支える技術として研究開発が活発化し、自動車や家庭用エネファームなど多くの分野で採用が進んでいます。

その製造工程の中でも、電極や電解質に材料を均一に塗布するプロセスは、性能を左右する重要なステップです。

ここでは、燃料電池メーカー様や材料メーカー様に向けて、代表的な塗布方式の特徴や強みなどを分かりやすく整理し、ご紹介いたします。

燃料電池製造に用いられる塗布装置

燃料電池は、シート状のセルにより構成されます。セルの中心となるMEA製造工程において、代表的な塗布のひとつが「触媒の塗布」です。

触媒層は、非常に薄くムラのない均一な膜を形成することが求められます。

研究開発の現場では、膜厚・粒子の分散・塗布速度などの最適化を目指し、さまざまな塗布方法が試行されています。

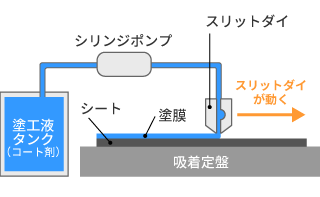

ダイコーター

ダイコーターは、主に材料を送り出すタンクと、塗布を行うスリットダイから構成されます。

材料を押し出すスリットダイを、塗布対象に当てて動かすことで塗膜を形成する装置です。

塗布対象をロール状の台に乗せ、巻取り式で塗布する装置もあります。

強み

一度に塗布できる面積が大きく、高速生産に向いています。量産を見据えた生産性の高さが注目されています。

適用が難しいケース

沈殿しやすい触媒材料を使用する場合、時間経過とともにタンク内で材料が沈殿してしまい、形成した膜の粒子の分散が不均一になることがあります。

また金属触媒を使用するケースでは、金属粒子によってスリットダイが傷つき、均一な塗布に影響をきたす恐れがあります。

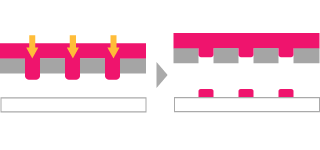

スクリーン印刷

スクリーン印刷は、メッシュ状のスクリーン版を用いて、塗布したい部分だけに材料を通過させる塗布方法です。

塗布対象にスクリーン版を被せ、スキージというヘラのようなものでスクリーン版の上から材料を塗り広げます。

それにより、スクリーン版の開口部を通じて材料が対象に転写され、塗膜を形成します。

強み

ダイコーター同様に、一度に塗布できる面積が大きいため生産性の高さが強みです。

加えて必要な部分にのみ塗布を行う「塗膜のパターン形成」ができるため、触媒層の最適化の可能性が広がります。

適用が難しいケース

スクリーン印刷では、塗布する材料の粘性が塗膜の品質に影響します。そのため、粘度や材料の調整が困難である、使用できる触媒が限られることなどが障壁になります。

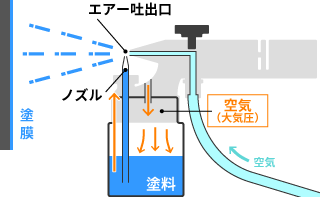

エアスプレー

エアスプレーは、材料を微粒化して対象物に吹き付けることで塗布する装置です。

タンク内の材料をノズルに送り出し、そこに圧縮エアを吹き付けることで液体を粒子状に霧化します。

強み

複雑な機構を持たないため、装置のコストを抑えることができます。

適用が難しいケース

材料が対象物を外れて飛散する「オーバースプレー」により、材料のロスが発生するため、高価な触媒材料を用いる場合は適しません。

また微細なスプレー噴射のためにノズルを狭めた設計もありますが、使用する触媒によっては粒子がノズル詰まりを引き起こしやすいことも懸念されています。

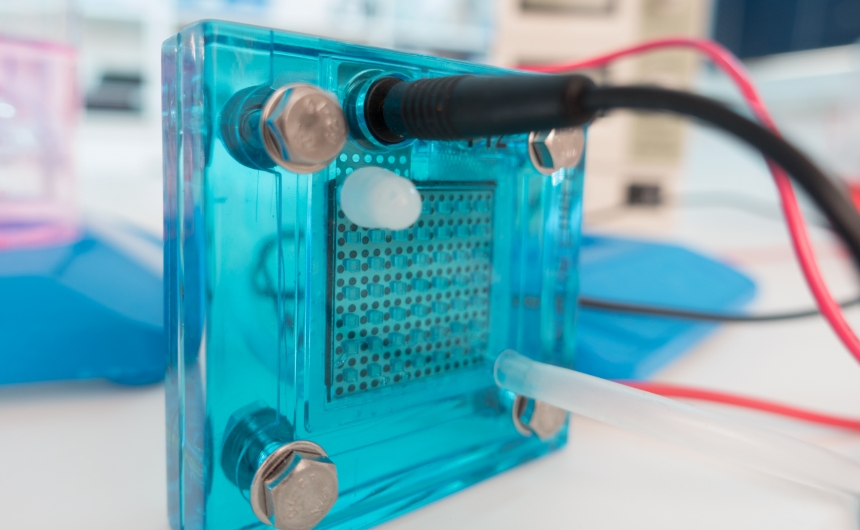

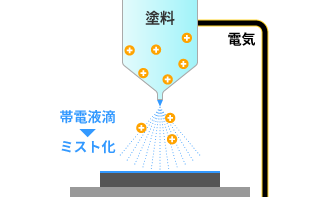

静電スプレー

静電スプレーは、材料に電圧を加えることで帯電させ、静電気力の反発によって液体を霧化する塗布装置です。

静電気によって微細な液滴を形成し、対象に塗布を行います。

強み

静電スプレーは、同じ「スプレー」でもエアスプレーとは異なり、オーバースプレーが少ない特徴があります。そのため、高価な触媒材料でもロスを抑えて塗布が可能です。

さらに静電気によって形成される液滴は小さく、非常に薄い膜の形成が可能です。また液滴の大きさも均一なため、厚みが一定な膜を塗布することができます。

適用が難しいケース

触媒材料を帯電させる必要があるため、触媒に含まれる粒子の導電性によっては、塗膜の性質や粒子分散に偏りが生じる恐れがあります。

また塗布速度や面積から、広範囲の塗布が難しく生産性に懸念があります。

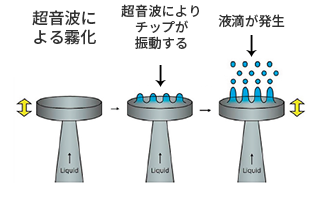

超音波スプレー

超音波スプレーは、材料に超音波振動を与え、液滴を形成する塗布装置です。

スプレー先端(チップ)上に押し出された材料を、超音波で振動させることで霧化し、対象に吹き付けます。

強み

超音波スプレーも静電スプレーと同様に、オーバースプレーを抑制するため、材料コストの低減につながります。

また、超音波振動で形成された液滴も非常に小さく均一なため、薄く均一な塗膜を形成します。

さらに、材料の性質に影響するような電圧や圧力をかけないため、「粒子単位での均一さ」も実現できます。

適用が難しいケース

大量生産における大面積や高速での塗布を求める場合は、ノズルや装置システムの調整が必要です。

燃料電池の製造にお勧めの超音波スプレー

燃料電池の製造には、Sono-Tekの超音波スプレーが特に有効です。

燃料電池分野における国内外の多くの導入実績があり、幅広いラインナップを提供しています。

そのため、研究開発用の小型の装置から、量産に対応する大面積塗布が可能な装置があります。

また、その他の塗布方法にはない独自の機構として注目されているのが、超音波による材料の攪拌です。

材料を噴射する前に、シリンジポンプ内に超音波振動を加えることで、沈殿していた粒子を均一に分散させます。

沈殿しやすい触媒材料を使用するPCFCなどの製造にも活用されています。

まとめ

燃料電池の触媒塗布には、さまざまな技術が活用されており、それぞれの方式で研究開発が進められています。どの方式も実用に向けた最適化が進んでおり、一概に優劣をつけることはできません。

「どの方式が最適か」は、製造ラインの要求仕様や、触媒インクの性質、求める膜厚・均一性、量産スケールなどによって異なります。

各方式の強み・弱みをもとに、目的に応じて最適な塗布技術や装置モデルを選定することで、最終的なセル性能や生産性を最大化することができます。