波形を最適化する方法

基本原理のおさらい

他のプリントヘッドと波形の記事で説明した内容を簡単に復習から始めます。

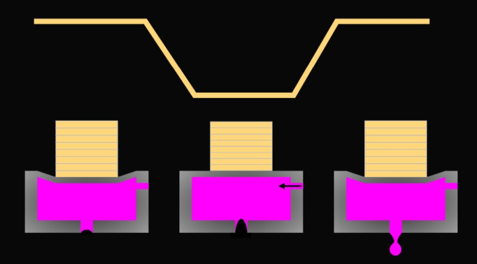

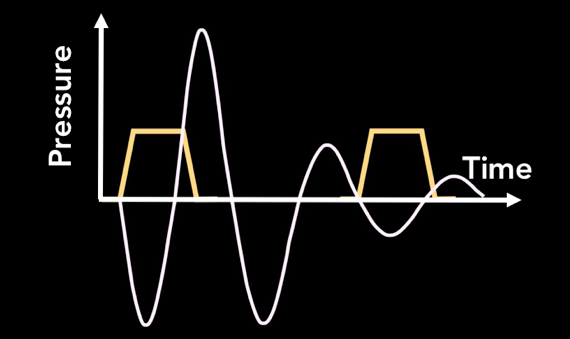

図では、電圧パルスによってアクチュエータが変形し、ノズルチャンバー内に圧力が発生し、液滴が吐出される様子を示しています。最適化しているのは、吐出がターゲットとなる要件に一致させるためのパルスのサイズ、形状、および間隔となります。

波形作成のターゲットを理解すること

波形を作成するうえでの最初のステップは、ターゲットを明確化にすることです。

通常、最も重要なターゲットとなるのは、必要な液滴サイズ、吐出速度、および吐出頻度です。

ターゲットの仕様がすでに決まっている場合は、このプロセスを開始します。

このプロセスを開始できない場合、調査を行う必要があります。

皆さんがインクメーカーでインク開発用の機械を保有している場合は、インクの使用条件を顧客となるユーザーさんに確認してください。ユーザーさんが仮にプリンターメーカーとする場合、情報を共有頂けると思います。

一方、ユーザーさんに直接販売する場合、おそらく波形のターゲット情報は簡単には入手できないため、賢明な取り組みを行う必要があります。

印刷がマルチパスの場合、最終的な解像度とは異なる可能性があることをご認識頂き、印刷速度と印刷解像度から周波数のアイデアを得ることができます。

波形最適化の出発点

波形最適化の最初のステップは、液滴観測装置で示めせるように、吐出の適切なベースラインを確立することです。

可能であれば、プリントヘッドメーカーが推奨する、デフォルトの単一パルス波形から始めることです。

通常のパルスタイミングと同様に、通常、校正電圧(「ラベル」電圧と呼ばれる)があります。

適切な吐出のため、これらを使用して開始します。

Dimatix社Sambaの例では、プリントヘッドのユーザーマニュアルの波形から始めます。

パルス幅が2.18us(40V / usの立ち上がり時間を含む)の26V振幅パルスです。

次のステップは、液滴観測装置の視野内に液滴を表示することです。

可能であれば、フェースプレートが見えることが重要です。

失敗した場合の原因を理解することになると、それは大いに役立ちます。

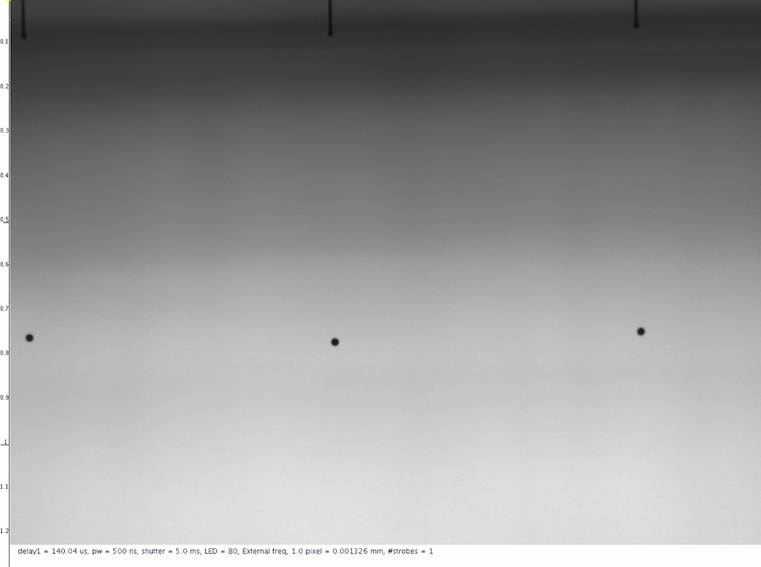

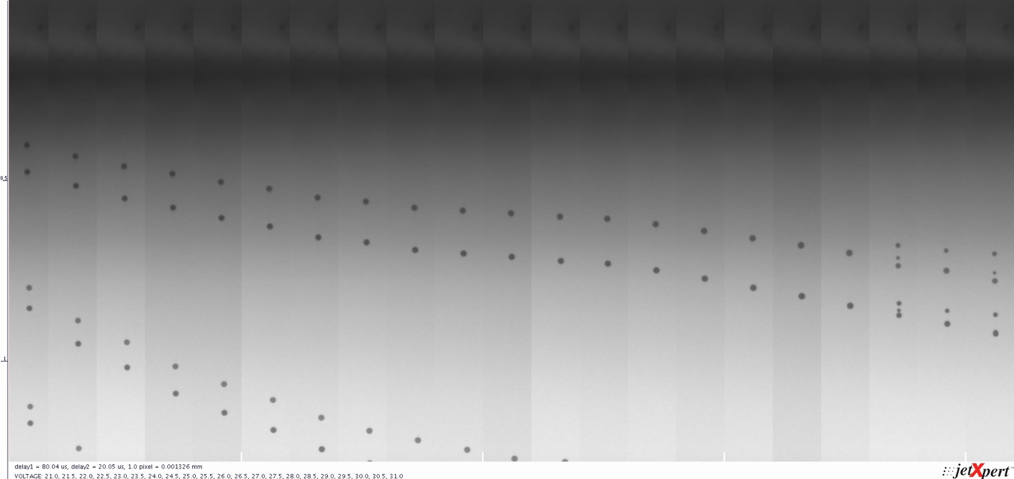

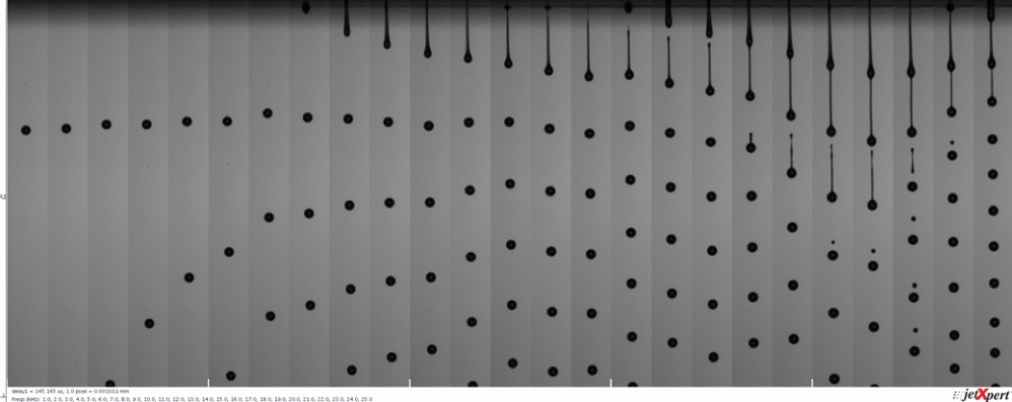

以下の画像は、Dimatix社Sambaプリントヘッドの理想的な視野を示しています。

シリンジによる充填でテストを行う場合は、テスト中のインク消費量を最小限に抑えると良いです。

同じプリントヘッド列に沿って8kHzなどの中程度の周波数で約10から20個のノズルから吐出すると、液体をシリンジに充填しなくてもしばらくの間はテストできます。

落下速度を即座に測定して、それが妥当であることを確認します。

おそらく5〜6 m / 秒になります。

最終的なターゲットが高くても、この設定により、通常、サテライトの数が多すぎずに簡単に測定できます。

速度が低すぎる場合は、パルスの電圧を上げてください。

その逆も同様です。

波形を変更しなくても許容できる速度なので、26Vが適切な設定となります。

STEP1:パルス幅の最適化

波形最適化の最初のステップは、ヘッドと液滴の組み合わせが一致する基本的なパルス形状を取得することです。

まずは適切なパルス幅を定義することから始めます。

ノズルのサイズと流体の特性の両方が固定されているため、

インクが適切なリズムでノズルチャンバー内を前後に移動できるように、

ノズルチャンバーを拡張したままにする時間を探しています。

一般に、パルス幅と液滴の体積および速度の間にはほぼ相関関係があります。

最適なパルス幅は、最大の液滴体積と速度を生成するものであるため、そのピークを見つけることが最初の目的です。

最初の波形のパルス幅を決定し、パルス幅をその推奨設定より50%下から50%上に調整することとします。

各パルス幅で、プリントヘッドから一定の距離で液滴の体積と速度を測定します。

サイズを選択して、曲線を作成できるようにいくつかのデータポイントを指定します。

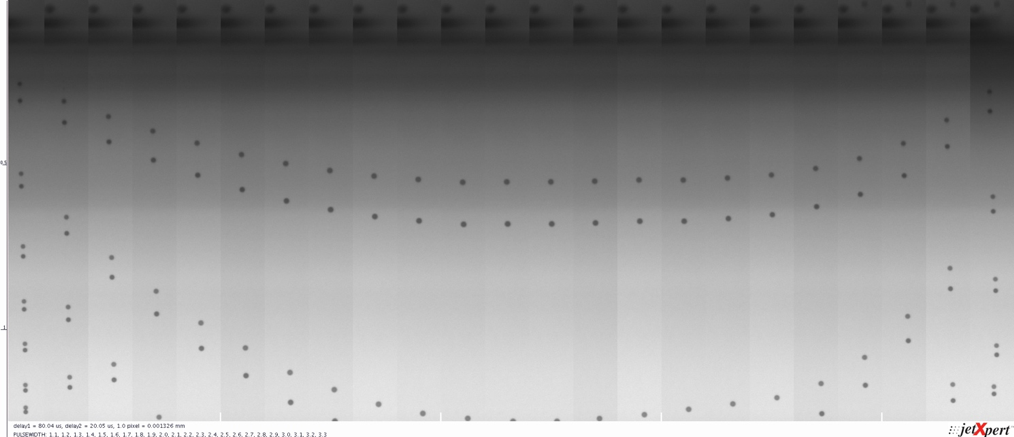

Sambaヘッドの場合、1.1usから3.3usまでのパルス幅を0.1us刻みで自動的にスイープをします。

ダブルパルスを使用しながら各値で画像をキャプチャすることにより、液滴吐出速度を視覚的にすばやく判断でき、必要に応じて測定値を補足できます。

以下の画像は、XSweepとStitchの組み合わせを使用して生成されています。

速度曲線の最上部は、パルスのタイミングが、インク、ヘッド、およびドライバーの組み合わせに対して最も効率的な液滴吐出出来ていることを意味します。

サテライトの観測には、ピークより少し高いパルス幅を使用することが望ましい場合があります。

これらのパターンを経験することで、最適な波形の判断をすることができるようになります。

パルス幅を選択したら、その値を波形にプログラムして下さい。

画像に基づいて、2.1-2.2usのパルス幅が最も早い液滴速度であることが分かります。

画像の各スライスは同時に撮影され、液滴がこれらのスライスのプリントヘッドから最も遠くに移動しました。

ここで思い出してみましょう。

2.18usはDimatix社Sambaのマニュアルからの開始のパルス幅であり、実際に最適なパルス幅のようです。

計測時間の節約

インクジェットのほとんど同様に、このプロセスに取り組む精度のレベルを決定するのはユーザーの力量次第になります。

波形最適化の場合、各パラメータをテストするために小さなステップサイズを選択すると、より正確な結果を得ることができます。

ただし、この分析を手動で実行する場合、ステップサイズが小さいほど、このテストにかかる時間が長くなります。

プロセスを高速化するために、ImageXpertにはXSweepと呼ばれるツールがあり、波形設定を自動的に調整して測定します。

X-Sweepとは

XSweepを使用して、波形最適化のプロセスをより自動化します。

電圧やパルス幅などの調整する波形パラメータ、およびテストする値の範囲を指定するだけで、ソフトウェアがそれぞれの画像とデータを自動的にキャプチャします。

STEP2:電圧の最適化

タイミングが正しいことがわかったので、電圧と液滴の体積および速度の関係を調べることができるようになりました。

通常、電圧と液滴の体積および速度の間には、限界まで線形の関係があります。通常のトレードオフは、電圧の増加によってリガメントも増加することです。

そのため、目的としてサテライトに侵入するテールのないきれいな液滴生成に可能な限り高い速度を。

以前にパルス幅で行ったように、さまざまな電圧を試して、それぞれの降下速度を測定してみましょう。

落下量とサテライト形成にも注意を払うことが重要です。これは私たちの最適な波形の決定に影響を与えるからです。

この時点での私たちの目標は、サテライトが多すぎずに目標の体積と速度が得られる電圧を設定することです。

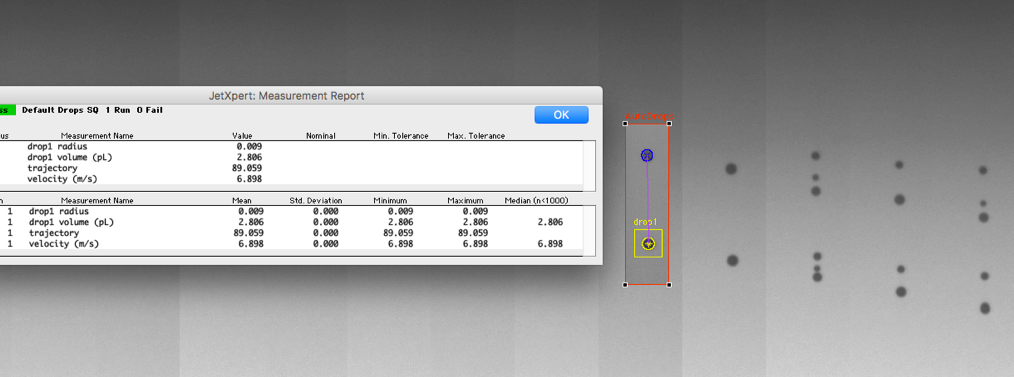

Sambaヘッドを使用して、21V〜31Vの電圧を0.5V刻みで自動的に割り振りをします。

結果は理論上で予想されていたものと一致しているようです。

落下速度は、サテライトが導入されるポイントまで、電圧とともに直線的に増加します。

サテライトを作った電圧より少し低い電圧を選んで測定してみましょう。

これで、これらの設定を使用した波形が生成する液滴の体積と速度がわかり、ターゲットと比較できます。

しかし、私たちの仕事はまだこれからが本番です。

STEP3:ヘッドを強く押す

パルスが改善され、求めている速度が生成されたので、今度はヘッドを少し強く押して周波数を上げます。

これにより、これまでに作成した波形がターゲットとなる周波数で良好に機能するかどうか、回避すべき特定のスポットがあるかどうかをテストします。

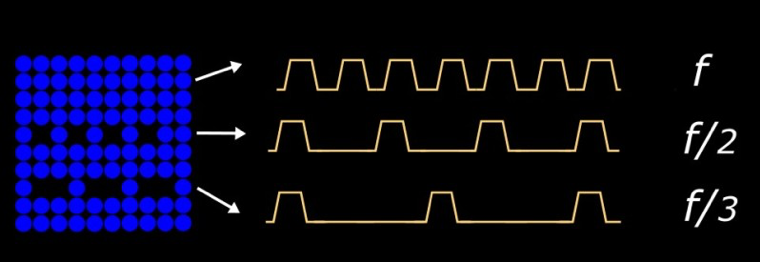

主要なターゲット周波数がすでにわかっている場合は、そこに吐出するのを見るだけで時間を節約できますが、分数調波も含めることを忘れないでください。

これにより、画像のレンダリングおよび印刷中にドロップ間隔が調整された場合でも、波形は良好に機能します。

通常、周波数の空間全体を理解するためにできる限りのことを行うのが最善だと考えます。

すでにシステムがセットアップされており、お客様がいつそのインクを別の周波数で使用するように要求するかはわかりません。

XSweepに加えて、Imagexpert社ではプロセス開発の速度を上げるのに役立つ周波数コントール機能を提案します。

これにより、特定の範囲の周波数が自動的に割り振られ、データが収集されます。

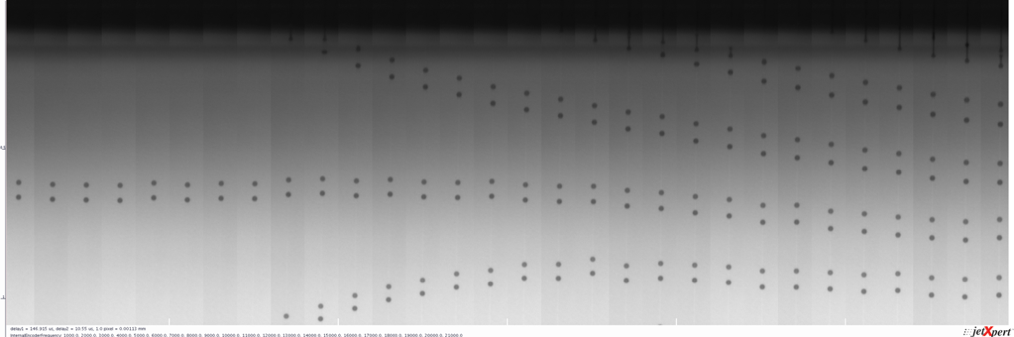

下の画像は、1 kHzステップで1〜30kHzで吐出するSamba波形です。

液滴形成は全体でかなり良く見えます。そして、次は別の例になります。

液滴吐出が約19kHzまで一定の速度であり、その後速度が急上昇することに着目してください。

速度の増加に加えてリガメントの長さとサテライトの増加も見られます。

19〜24kHzでは、波形パルス間のタイミングは、前のパルスからノズル内の運動量が長引くことによってパルスが増幅されます。

この知見があれば、システムの設計を変更して、その周波数を回避するか、その範囲に別の波形を使用することができます。

結果が良くない場合はどうなりますか?

作成した波形がターゲット周波数でうまく機能しない場合は、より低い電圧を選択して再試行してください。

これは反復のプロセスであり、必要な結果を得るために、パルス幅と電圧に小さな変更を加えて繰り返す必要がある場合があります。

ここで自動化が役に立ちます。

ドロップボリュームまたは速度を十分に高くできないように思われる場合は、マルチパルスが役立つ可能性があります。

STEP4:マルチパルスの導入

ドロップを作成するために波形で複数のパルスが使用される場合、それをマルチパルスと呼びます。

これをグレースケールと混同しないでください。

まだ1つの液滴サイズしか生成しておらず、複数の波形パルスを使用して生成しています。

マルチパルスは、単一のパルスで十分なインクを排出できない場合に、吐出される液滴の量を増やすのに役立ちます。

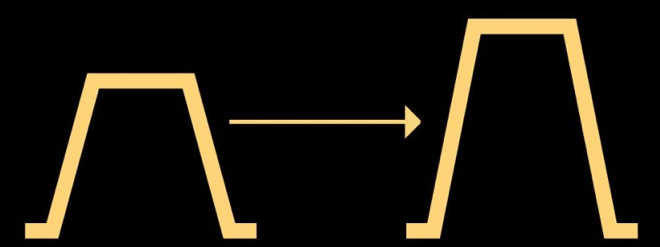

複数のパルスを使用してより大きな液滴を生成する場合は、ヘッド内を移動するインクの基本的なタイミングを理解することから始める必要があります。

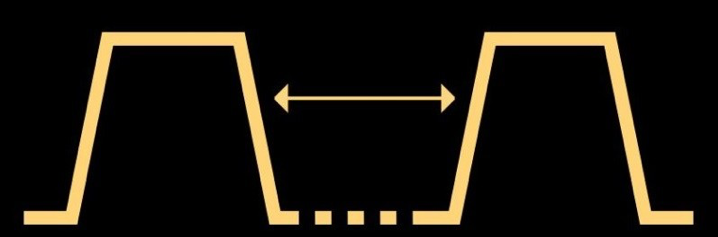

以下に示すように、2つの同一のパルスを作成し、それらの間のギャップの関数として排出に何が起こるかを確認することによってこれを行います。

タイミングが合えば、ノズル内のインクの運動量は2番目のパルスによって増加し、吐出されるとより速く落下します。

以前に作成した最適化されたパルスを複製し、これら2つのパルス間の間隔を調整して、各ステップでの噴射を分析しましょう。

まず手始めに、間隔を最小許容値から変更して、各パルスのパルス幅を2倍にすることをお勧めします。

その液滴の速度は最初のパルスによって引き起こされる圧力変動に非常に敏感であるため、行なうべきベストな測定は、出てくる2番目の液滴の速度を調べることです。

一部のヘッド/インクの組み合わせでパルスギャップが小さい場合、ドロップを測定する前に液滴が肥大化される可能性がありますが、他の場合では、2番目の吐出が最初のリガメントを移動する膨らみとして表示される場合があります。

重要なのは、測定できる液滴がどの間隔で最も速く進むかを見つけることです。

動作のピークは、ヘッドの共振が存在する場所です。

最も成功したグレースケール波形は、共振周期またはその近くで機能するため、特定の入力量に対して放出が最適化されます。

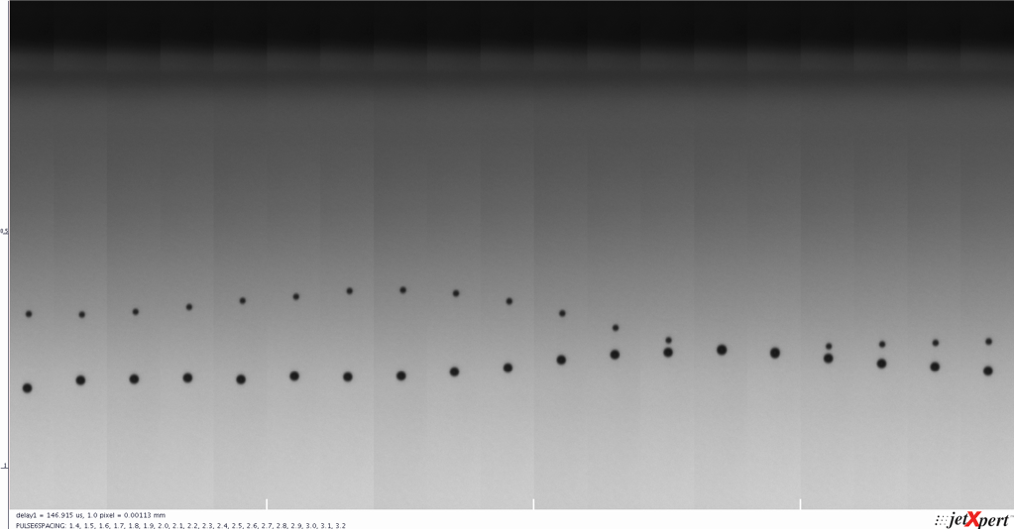

最適化されたSambaのパルスを複製し、パルス間隔を1.4usから3.2usまで0.1usステップで割り振りすると、次の画像が生成されました。

2番目のドロップの速度が最も高い場所、つまり共振周期はかなり明確です。

共振周期がわかったので、それを使用する波形を作成できます。

覚えておくべき唯一のことは、このようなパルスを次々に積み重ねる場合は、電圧の振幅を考慮することが重要です。

そうしないと、最終的な吐出速度が非常に高くなります。

以前、説明したように、これはノズルの濡れやサテライトにとって悪いことです。

従って、それを念頭に置いて、ターゲットの液滴サイズを取得することができます。

マルチプルシングをグレースケールで行う

すでに述べたように、グレースケールとの主な違いは、印刷された画像の各ピクセルでドロップサイズを変更できることです。

つまり、目的のドロップサイズを取得するには、各グレーレベルに使用する波形パルスを選択する必要があります。

これを実現するための最初のステップは、波形をプリントコントローラーで選択できるセグメントに分割することです。

次に、適切なセグメントをグレーレベルに関連付ける必要があります。

パルス形状自体と同様に、この部分はシステム、特に波形の「形状」を編集できるソフトウェアに大きく依存します。

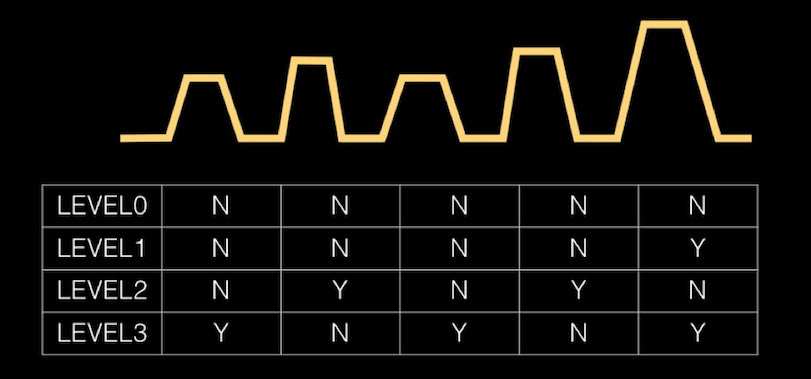

これを視覚化する最も簡単な方法は、この主題に関する特許でよく使用されるため、セパレータを使用して波形を描画し、各レベルで使用されているものを示す表を作成することです。

単一の5パルスの例として、これを以下に示します。

3つのレベルに5パルスを選択した理由は、パルスが同一である必要も振幅が線形である必要もないという事実を含め、可能な高度な柔軟性をうまく示しているためです。

覚えておくべきことの1つは、使用できる最大周波数は、選択しているグレーレベルに関係なく、波形全体を完了するのにかかる時間の逆数になるということです。

通常、電子ボードが波形セグメントを切り替える時間を確保するために、パルスを互いにどれだけ近づけることができるかに関連する規則があります。

波形エディタで問題が発生するかどうかが分かります。

これで波形セグメントの個々のパルス幅、電圧、およびパルス間隔を調整して、ターゲットに一致する液滴のボリュームと速度を取得できます。

同じ視野内に異なるサイズの液滴を並べて配置する画像があると便利です。よって、すべてのグレーレベルに対する変更の影響を調べることができます。

この画像は、1つの視野に3つの異なるグレーレベルを示しています。

高度な波形設計

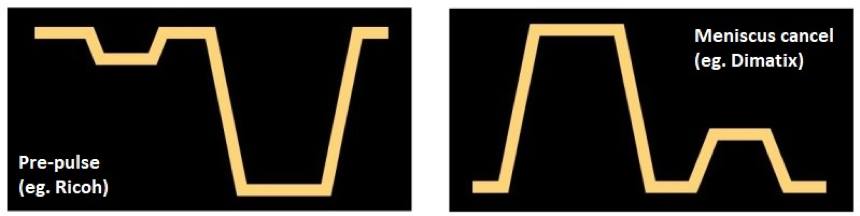

マルチパルスアプローチは、たとえば、ノズルプレートの濡れを制御したり、リガメントの切断に影響を与えたりする場合にとなる吐出パルスも役立ちます。

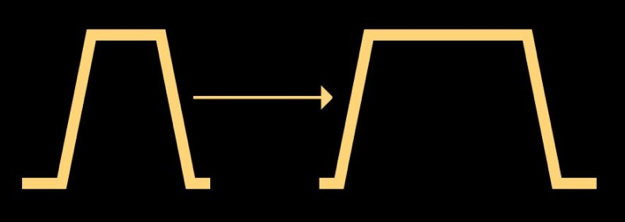

以下に示すように、追加のパルスはメインパルスの前または後に来る可能性があります。より高度な波形トリックを実装するためのヒントを体系化するのは難しいですが、これらのことが可能であることを確実に知ってもらいたいと考えました。

一部のヘッドメーカーが標準で使用している、バイポーラパルスと呼ばれる別の方法があります。

この用語は、正と負の両方の増幅器を使用してPZTを両方向に駆動するヘッドに由来します。

このようなシステムの利点は、より低い全体電圧からより効率的な液滴放出を得ることができるが、放出後の圧力変動を操作するためにパルスを任意の方向にプログラムすることも可能にする。

バイポーラ機能は電子機器をより複雑にするため、ゼロ以外の静止電圧を使用するユニポーラ回路(正または負の電圧のみ)を使用して効果を再現できます。

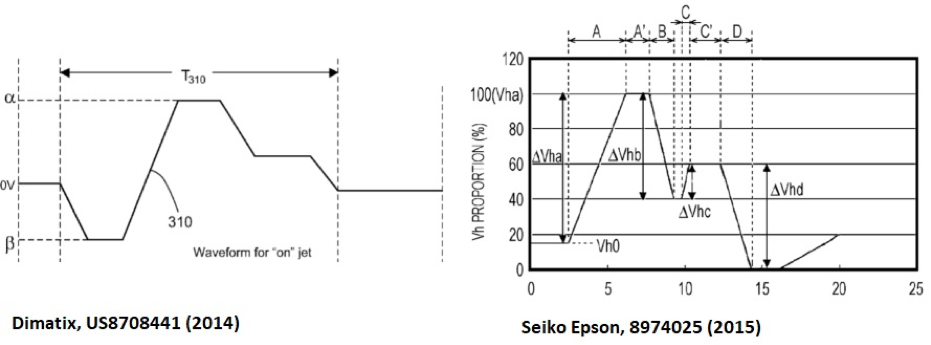

以下の画像との違いを説明しようとしています。

この画像は、2つの主要なヘッドメーカーからの最近のいくつかの特許から取得したものです。

左側の画像はバイポーラ波形であり、右側の画像はゼロ以外の静止電圧を持つユニポーラです。

どちらの場合も、波形は、前に説明したような単純な台形の連続以上のものです。

より任意の形状を生成するには、パルスの高さと幅だけではないアプローチが必要です。

通常、波形は、特定の時間内に1つの電圧から別の電圧に変化するセグメントによって定義されます。

いくつかの特定のドライバーが必要であり、これはベンダー固有の場合があります。

これらの手法を使用した波形の最適化については、今後の記事で詳しい説明を予定しております。